3. Materjali- ja energiakaod protsessides

Materjali- ja energiakaod tootmissüsteemides on üks olulisemaid, kuid sageli alahinnatud keskkonnamõju allikaid. Inseneripraktikas keskendutakse tihti lõpptulemusele – toodangu mahule ja kvaliteedile –, samas kui protsessi sees toimuv raiskamine jääb nähtamatuks. Teaduskirjandus rõhutab, et iga materjali- ja energiakadu tähendab tegelikult topeltkeskkonnamõju: esiteks on raisatud ressursid, mis kulusid tooraine kaevandamiseks ja töötlemiseks, ning teiseks lisandub keskkonnakoormus jäätmete käitlemisest või ümbertöötamisest.

Materjalikaod ilmnevad tootmises mitmel kujul: praakdetailid, lõikejäägid, protsessijäägid, valest seadistusest tulenev üleliigne materjalikasutus ning toodete ümbertöötamine. Iga selline kadu tähendab, et materjal on läbinud osa või kogu tootmisprotsessi ilma, et see looks kliendile väärtust. Yu jt (2025) toovad tootmisanalüüside põhjal esile, et isegi väike praagiprotsent võib suure tootmismahu korral põhjustada märkimisväärse lisakoormuse energiakasutusele ja heitmetele.

Energiakaod on sageli veelgi raskemini tuvastatavad, kuna need ei väljendu otseselt jäätmete kujul. Energiat kulub protsessides, mis ei loo lisandväärtust: seadmete soojendamine ja jahutamine, korduvad käivitused, tühikäik, ooterežiimid ning ümbertöötamine. Chen ja Lin (2026) näitavad, et tootmissüsteemides, kus protsessid on ebastabiilsed, võib energiakulu ühe toodanguühiku kohta olla oluliselt kõrgem kui stabiilsetes süsteemides, isegi kui kasutatavad seadmed on identsed.

Inseneri vaates on oluline mõista, et materjali- ja energiakaod on süsteemselt seotud. Praagi tekkimine ei tähenda ainult raisatud materjali, vaid ka kogu selle detaili tootmiseks kulunud energiat. Samuti põhjustab ümbertöötamine täiendavaid käivitusi, tööaega ja energiatarbimist. Seetõttu ei saa materjalikadu ja energiakadu käsitleda eraldi probleemidena – need on ühe ja sama süsteemse ebatõhususe erinevad väljendusvormid.

Lean-tootmise käsitlused, millele mitmed artiklid viitavad, pakuvad kasuliku raamistiku nende kadude mõistmiseks. Raiskamise klassikalised vormid – ületootmine, ootajad, tarbetud liikumised, liigne töötlemine, varud ja praak – on kõik seotud nii materjali- kui ka energiakadudega. Inseneripraktikas tähendab see, et lean-põhimõtete rakendamine ei ole ainult tootlikkuse parandamise vahend, vaid ka keskkonnatõhususe tööriist.

Sun jt (2026) toovad tarneahela näidetes esile, et ettevõtted, kes keskenduvad ainult lõpptulemuste raporteerimisele (nt jäätmete kogumahule), ei pruugi vähendada tegelikku keskkonnamõju. Kui praak ja ümbertöötamine jäävad tootmissüsteemi struktuurseks osaks, siis võib jäätmete sorteerimine ja ringlussevõtt küll parandada aruandlusnäitajaid, kuid ei vähenda algset ressursikulu. Seetõttu rõhutavad autorid, et tõhusaim viis jäätmete vähendamiseks on nende tekke ennetamine, mitte hilisem käitlemine.

Inseneri roll materjali- ja energiakadude vähendamisel seisneb eelkõige protsesside võimekuse ja stabiilsuse parandamises. See hõlmab:

- sobivate tolerantside ja protsessiparameetrite määramist,

- seadistuste ja tööjuhiste standardiseerimist,

- kvaliteedi jälgimist protsessi sees, mitte ainult lõppkontrollis,

- tootmisjärjestuse ja töökoormuse tasakaalustamist.

Lisaks tuleb arvestada, et materjalikaod ei piirdu ainult ühe ettevõtte tootmispiiridega. Tarneahela vaates võib üks ettevõte saada „puhta“ sisendi, mille tootmisel on juba tekkinud märkimisväärsed materjali- ja energiakaod. Seetõttu on protsessipõhine vaade oluline ka koostöös tarnijatega, et tuvastada, kus kogu väärtusahelas tekivad suurimad kaod.

Kokkuvõttes on materjali- ja energiakaod protsessides keskne keskkonnamõju allikas, mille vähendamine eeldab süsteemset insenerlikku lähenemist. Iga vältimata praakdetail ja iga tarbetu energiakulu kordub tootmissüsteemis sadu või tuhandeid kordi, muutes näiliselt väikese ebatõhususe suureks keskkonnakoormuseks. Inseneri ülesanne on muuta need kaod nähtavaks, mõista nende tekkepõhjuseid ning kujundada tootmissüsteem selliselt, et lisandväärtust loov tegevus domineeriks raiskamise üle.

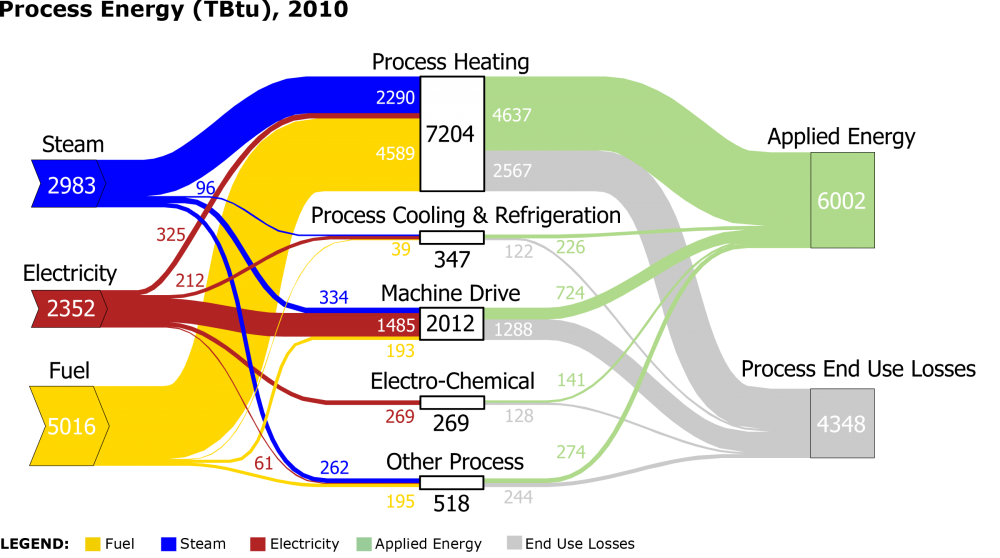

Joonis. Energiakaod illustratsioon