Moodul 3 – Tootmissüsteemid ja keskkonnatõhusus

| Site: | Estonian University of Life Sciences Moodle |

| Course: | Ettevõtte ja toote ESG analüüs |

| Book: | Moodul 3 – Tootmissüsteemid ja keskkonnatõhusus |

| Printed by: | Külaliskasutaja |

| Date: | Monday, 26 January 2026, 2:13 AM |

Table of contents

- 1. Tootmine kui kõrge keskkonnamõjuga süsteem (laiendatud käsitlus)

- 2. Energiatõhusus tootmissüsteemides

- 3. Materjali- ja energiakaod protsessides

- 4. Töökindlus, seisakud ja keskkonnamõju

- 5. Tööohutus ja ergonoomika kui keskkonnategur

- 6. Digitaliseerimine tootmises – abi või illusioon?

- 7. Seos CSRD ja ESRS tootmisnäitajatega

- 8. Moodul 3 kokkuvõte – süsteemne insenerlik vaade

1. Tootmine kui kõrge keskkonnamõjuga süsteem (laiendatud käsitlus)

Tootmissüsteemid on ettevõtte keskkonnamõju seisukohalt keskse tähtsusega, kuna just tootmises koonduvad suured ja pidevad energiavood, materjalikasutus, heitmed ning jäätmete teke. Erinevalt üksikust tootest on tootmine korduv ja kumuleeruv süsteem, kus ka näiliselt väikesed ebatõhusused võivad aja jooksul viia märkimisväärse keskkonnakoormuseni.

Teadusartiklid (Yu jt, 2025; Chen & Lin, 2026) näitavad, et tootmise keskkonnamõju ei ole lineaarses seoses tootmismahuga. Ebastabiilsed tootmissüsteemid tarbivad proportsionaalselt rohkem energiat kui stabiilsed süsteemid, isegi juhul, kui kasutatav tehnoloogia on kaasaegne. Sagedased käivitused, seiskamised, ümbertöötamine ja ooterežiimid suurendavad energiakasutust ilma lisaväärtust loomata.

Inseneri vaates ei ole tootmine üksikute masinate kogum, vaid terviklik süsteem, kus protsesside järjestus, koormusjaotus ja juhtimisloogika määravad süsteemi üldise toimivuse. Üksiku masina optimeerimine võib suurendada kogu süsteemi keskkonnamõju, kui see tekitab pudelikaelu või sunnib teisi seadmeid töötama osakoormusel.

Mitmed artiklid rõhutavad seost lean-tootmise ja keskkonnatõhususe vahel. Materjali- ja energiakaod (praak, ümbertöötamine, liigsed liikumised, ületootmine) on ühtaegu nii majanduslik kui ka keskkonnaline probleem. Sun jt (2026) näitavad, et pelgalt keskkonnanäitajate raporteerimine ilma tootmissüsteemi tegeliku toimimise parandamiseta ei too kaasa püsivat keskkonnamõju vähenemist.

Energiatõhusus tootmises on seega süsteemi omadus, mitte üksiku seadme omadus. Suur osa energiakadudest tekib osakoormusel töötavatel seadmetel, sagedaste käivituste tõttu ning protsesside sünkroniseerimatuse tulemusel. Inseneri jaoks tähendab see, et energiatõhususe parandamine algab tootmisvoogude ja töökorralduse analüüsist.

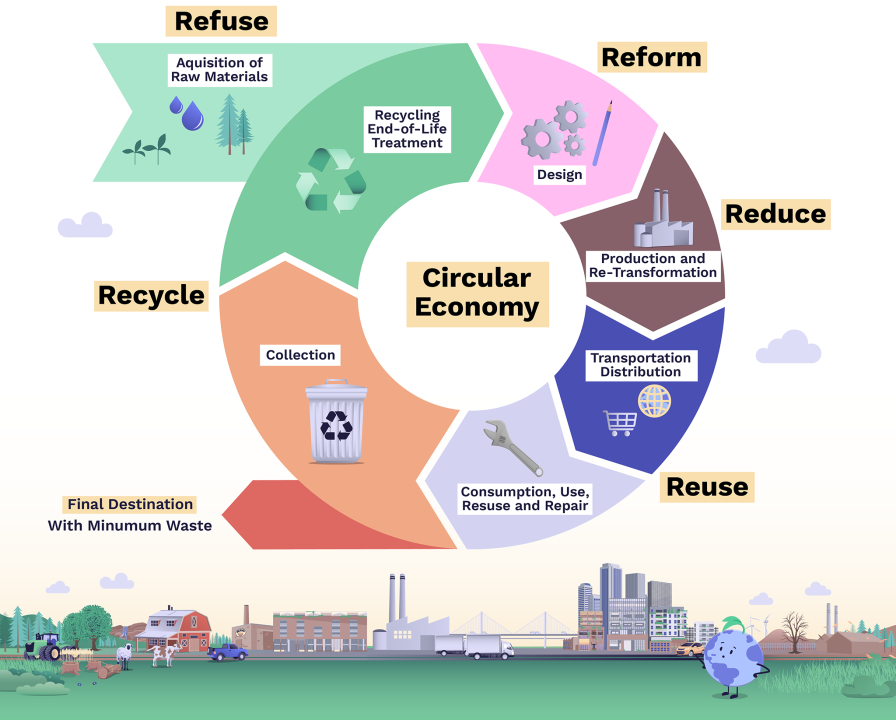

Tootmine on ka peamine koht, kus tekivad jäätmed ja kõrvalvood. Kaasaegne teaduskirjandus käsitleb üha enam jäätmete väärindamist tootmissüsteemides – tootmisjääkide suunamist tagasi protsessi, kõrvalsaaduste kasutamist teistes tootmisetappides ning energia taaskasutamist, näiteks jääksoojuse kujul.

Jäätmete ja kõrvalvoogude väärindamine ei ole pelgalt tehniline lisa, vaid tootmissüsteemi disaini küsimus. Kui protsessid on üles ehitatud lineaarse loogika järgi, on jäätmete tagasivool keeruline. Ringlusloogikaga kavandatud tootmissüsteemid võimaldavad aga muuta jäätmed ressursiks, vähendades nii toorainevajadust kui ka heitmeid.

Kokkuvõttes on tootmine kõrge keskkonnamõjuga mitte sellepärast, et see tarbib palju ressursse, vaid seetõttu, et tegemist on süsteemiga, kus väikesed vead korduvad tuhandeid kordi. Tööstusinseneri roll on näha tootmist tervikuna ning kujundada süsteem selliselt, et keskkonnatõhusus paraneks kogu tootmissüsteemi ulatuses, mitte üksikute näitajate tasandil.

Joonis. Efektiivsuse illustratsioon

2. Energiatõhusus tootmissüsteemides

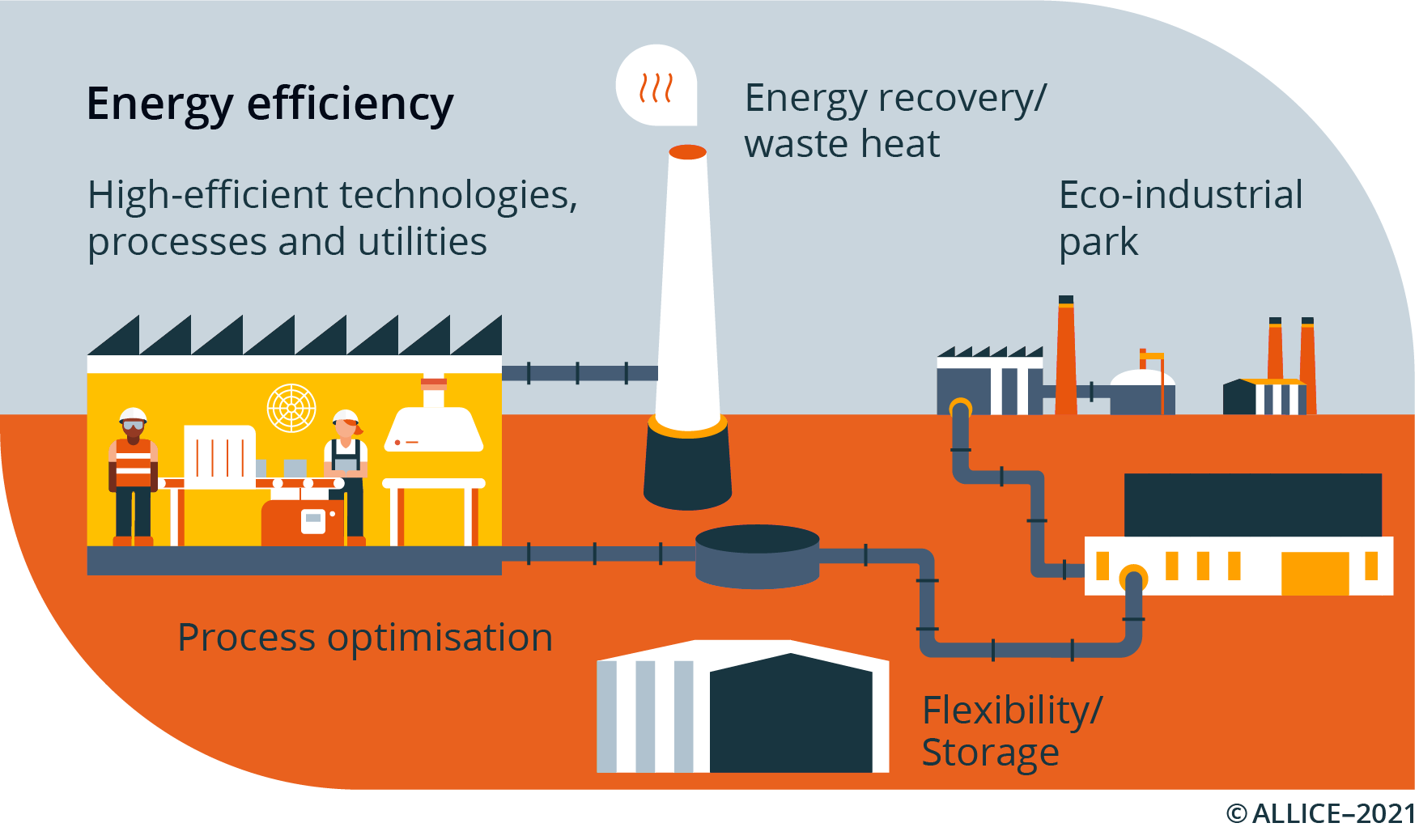

Energiatõhusus on tootmissüsteemide keskkonnatõhususe üks nähtavamaid, kuid samas ka kõige sagedamini lihtsustatult käsitletud aspekte. Praktikas taandatakse energiatõhusus sageli üksikute seadmete kasutegurile või energiatarbimise absoluutsele vähendamisele. Teaduskirjandus ja tootmissüsteemide analüüs näitavad siiski, et selline lähenemine ei ole piisav ning võib viia eksitavate järeldusteni. Energiatõhusus tootmises on eelkõige süsteemi omadus, mitte üksiku masina omadus.

Mitmed uuritud artiklid (Yu jt, 2025; Chen & Lin, 2026) rõhutavad, et suur osa tootmise energiakadudest ei tulene seadmete tehnilisest ebaefektiivsusest, vaid tootmissüsteemi ebastabiilsusest. Sagedased käivitused ja seiskamised, osakoormusel töötamine, ebaühtlane tootmisrütm ja planeerimisvead suurendavad energiatarbimist ilma, et see looks kliendile lisaväärtust. Sellised energiakulud on süsteemsed ja korduvad ning seetõttu kumuleeruvad ajas märkimisväärseks keskkonnakoormuseks.

Inseneri vaates tähendab see, et energiatõhususe parandamine algab tootmissüsteemi töörežiimide ja voogude analüüsist. Näiteks võib energiatõhus seade tarbida tegelikkuses rohkem energiat kui vanem tehnoloogia, kui seda kasutatakse vales režiimis või ebastabiilses protsessis. Yu jt (2025) näitasid tootmisettevõtete näitel, et energiatarbimine ühe toote kohta vähenes alles siis, kui insenerid muutsid tootmisjärjestust, vähendasid ooterežiime ning sünkroniseerisid protsesside töötsüklid.

Oluline on eristada nominaalset energiatõhusust ja reaalset süsteemset energiatõhusust. Nominaalne energiatõhusus põhineb seadmete tehnilistel näitajatel, samas kui reaalne energiatõhusus kujuneb tootmissüsteemi igapäevases töös. Inseneripraktikas tähendab see, et energiatõhususe analüüs peab hõlmama:

- seadmete koormusprofiile,

- töö- ja seisakutsükleid,

- tootmismahu kõikumisi,

- protsesside omavahelist sünkroniseeritust.

Digitaliseerimine mängib siin olulist rolli, kuna see võimaldab energiakasutust detailselt mõõta ja visualiseerida. Samas hoiatavad Chen ja Lin (2026), et andmete olemasolu ei taga automaatselt energiatõhususe paranemist. Paljudes uuritud ettevõtetes paranes energiakasutuse aruandlus ja mõõtmise täpsus, kuid tegelik energiatarbimine vähenes alles siis, kui mõõdetud andmete põhjal muudeti tehnilisi ja organisatsioonilisi otsuseid. Vastasel juhul tekkis olukord, kus tootmine oli „paremini mõõdetud“, kuid mitte „paremini juhitud“.

Energiatõhusus on tihedalt seotud ka tootmissüsteemi töökindlusega. Seisakud ja rikked põhjustavad täiendavaid energiakulusid, kuna süsteemi käivitamine ja stabiliseerimine on sageli energiamahukad protsessid. Lisaks suureneb praaktoodangu ja ümbertöötamise risk, mis tähendab, et sama energiahulk ei loo proportsionaalselt väärtust. Seetõttu on ennetav hooldus, seisakute vähendamine ja protsesside stabiilsuse parandamine ühed tõhusamad energiatõhususe meetmed tootmises.

Teaduskirjandus rõhutab ka seost lean-põhimõtete ja energiatõhususe vahel. Ületootmine, tarbetud liikumised, ootajad ja ümbertöötamine ei ole ainult majanduslikult ebaefektiivsed, vaid suurendavad ka energiakasutust. Lean-tootmise rakendamine vähendab sageli energiatarbimist kaudselt, ilma et energiatõhusus oleks olnud algne eesmärk. See kinnitab, et energiatõhusus tootmises on sageli kõrvalsaadus hästi toimivast süsteemist.

Inseneripraktikas tähendab energiatõhus tootmissüsteem järgmiste küsimuste teadlikku käsitlemist:

- kas energia kulub lisandväärtust loovale tegevusele või süsteemi ebastabiilsuse kompenseerimiseks,

- millised protsessid töötavad pidevalt osakoormusel ja miks,

- kuidas tootmisplaan ja töökorraldus mõjutavad energiatarbimise mustreid,

- millised tehnilised muudatused parandavad kogu süsteemi energiatõhusust, mitte ainult üksikut lüli.

Kokkuvõttes ei ole energiatõhusus tootmissüsteemides üksik tehniline parameeter, vaid süsteemne tulemus, mis sõltub protsesside stabiilsusest, töökindlusest, juhtimisloogikast ja inseneri tehtud otsustest. Energiatõhus tootmine on seega märk hästi projekteeritud ja juhitud tootmissüsteemist, mitte ainult energiasäästlike seadmete olemasolust.

3. Materjali- ja energiakaod protsessides

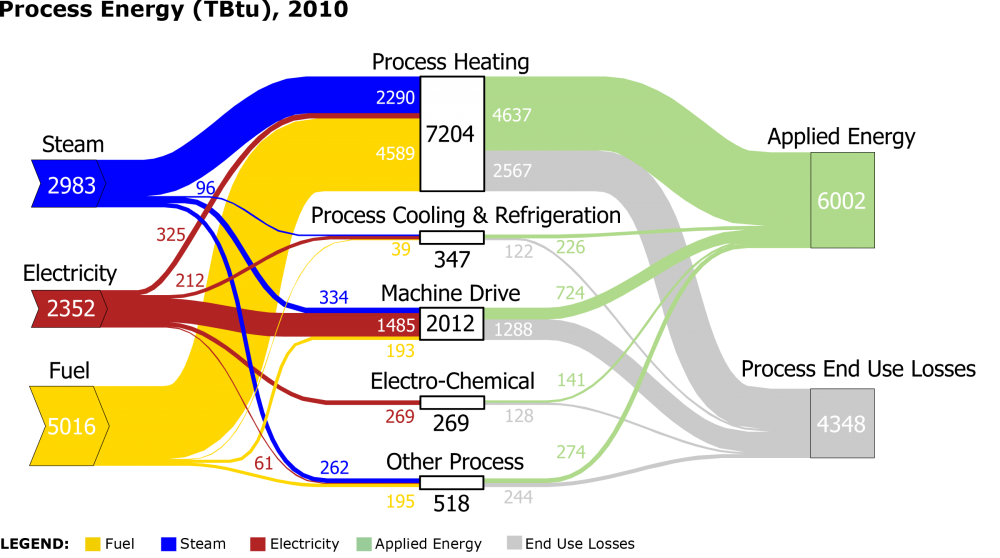

Materjali- ja energiakaod tootmissüsteemides on üks olulisemaid, kuid sageli alahinnatud keskkonnamõju allikaid. Inseneripraktikas keskendutakse tihti lõpptulemusele – toodangu mahule ja kvaliteedile –, samas kui protsessi sees toimuv raiskamine jääb nähtamatuks. Teaduskirjandus rõhutab, et iga materjali- ja energiakadu tähendab tegelikult topeltkeskkonnamõju: esiteks on raisatud ressursid, mis kulusid tooraine kaevandamiseks ja töötlemiseks, ning teiseks lisandub keskkonnakoormus jäätmete käitlemisest või ümbertöötamisest.

Materjalikaod ilmnevad tootmises mitmel kujul: praakdetailid, lõikejäägid, protsessijäägid, valest seadistusest tulenev üleliigne materjalikasutus ning toodete ümbertöötamine. Iga selline kadu tähendab, et materjal on läbinud osa või kogu tootmisprotsessi ilma, et see looks kliendile väärtust. Yu jt (2025) toovad tootmisanalüüside põhjal esile, et isegi väike praagiprotsent võib suure tootmismahu korral põhjustada märkimisväärse lisakoormuse energiakasutusele ja heitmetele.

Energiakaod on sageli veelgi raskemini tuvastatavad, kuna need ei väljendu otseselt jäätmete kujul. Energiat kulub protsessides, mis ei loo lisandväärtust: seadmete soojendamine ja jahutamine, korduvad käivitused, tühikäik, ooterežiimid ning ümbertöötamine. Chen ja Lin (2026) näitavad, et tootmissüsteemides, kus protsessid on ebastabiilsed, võib energiakulu ühe toodanguühiku kohta olla oluliselt kõrgem kui stabiilsetes süsteemides, isegi kui kasutatavad seadmed on identsed.

Inseneri vaates on oluline mõista, et materjali- ja energiakaod on süsteemselt seotud. Praagi tekkimine ei tähenda ainult raisatud materjali, vaid ka kogu selle detaili tootmiseks kulunud energiat. Samuti põhjustab ümbertöötamine täiendavaid käivitusi, tööaega ja energiatarbimist. Seetõttu ei saa materjalikadu ja energiakadu käsitleda eraldi probleemidena – need on ühe ja sama süsteemse ebatõhususe erinevad väljendusvormid.

Lean-tootmise käsitlused, millele mitmed artiklid viitavad, pakuvad kasuliku raamistiku nende kadude mõistmiseks. Raiskamise klassikalised vormid – ületootmine, ootajad, tarbetud liikumised, liigne töötlemine, varud ja praak – on kõik seotud nii materjali- kui ka energiakadudega. Inseneripraktikas tähendab see, et lean-põhimõtete rakendamine ei ole ainult tootlikkuse parandamise vahend, vaid ka keskkonnatõhususe tööriist.

Sun jt (2026) toovad tarneahela näidetes esile, et ettevõtted, kes keskenduvad ainult lõpptulemuste raporteerimisele (nt jäätmete kogumahule), ei pruugi vähendada tegelikku keskkonnamõju. Kui praak ja ümbertöötamine jäävad tootmissüsteemi struktuurseks osaks, siis võib jäätmete sorteerimine ja ringlussevõtt küll parandada aruandlusnäitajaid, kuid ei vähenda algset ressursikulu. Seetõttu rõhutavad autorid, et tõhusaim viis jäätmete vähendamiseks on nende tekke ennetamine, mitte hilisem käitlemine.

Inseneri roll materjali- ja energiakadude vähendamisel seisneb eelkõige protsesside võimekuse ja stabiilsuse parandamises. See hõlmab:

- sobivate tolerantside ja protsessiparameetrite määramist,

- seadistuste ja tööjuhiste standardiseerimist,

- kvaliteedi jälgimist protsessi sees, mitte ainult lõppkontrollis,

- tootmisjärjestuse ja töökoormuse tasakaalustamist.

Lisaks tuleb arvestada, et materjalikaod ei piirdu ainult ühe ettevõtte tootmispiiridega. Tarneahela vaates võib üks ettevõte saada „puhta“ sisendi, mille tootmisel on juba tekkinud märkimisväärsed materjali- ja energiakaod. Seetõttu on protsessipõhine vaade oluline ka koostöös tarnijatega, et tuvastada, kus kogu väärtusahelas tekivad suurimad kaod.

Kokkuvõttes on materjali- ja energiakaod protsessides keskne keskkonnamõju allikas, mille vähendamine eeldab süsteemset insenerlikku lähenemist. Iga vältimata praakdetail ja iga tarbetu energiakulu kordub tootmissüsteemis sadu või tuhandeid kordi, muutes näiliselt väikese ebatõhususe suureks keskkonnakoormuseks. Inseneri ülesanne on muuta need kaod nähtavaks, mõista nende tekkepõhjuseid ning kujundada tootmissüsteem selliselt, et lisandväärtust loov tegevus domineeriks raiskamise üle.

Joonis. Energiakaod illustratsioon

4. Töökindlus, seisakud ja keskkonnamõju

Töökindlus on tootmissüsteemide keskkonnamõju kujunemisel üks kriitilisemaid, kuid sageli kaudseks peetavaid tegureid. Inseneripraktikas seostatakse töökindlust tavaliselt tootlikkuse, kvaliteedi ja kuludega, samas kui selle seos keskkonnamõjuga jääb sageli tähelepanuta. Teaduskirjandus näitab siiski üheselt, et ebatöökindlad tootmissüsteemid tekitavad märkimisväärset täiendavat keskkonnakoormust, isegi juhul, kui kasutatav tehnoloogia on iseenesest kaasaegne ja energiatõhus.

Seisakud ja rikked põhjustavad tootmissüsteemis mitmekordseid kaudseid mõjusid. Iga planeerimata seiskamine tähendab lisakäivitusi, protsesside uuesti stabiliseerimist ning sageli ka praaktoodangu suurenemist. Yu jt (2025) toovad tootmissüsteemide analüüsides välja, et just käivitus- ja seiskamisfaasid on paljude protsesside puhul kõige energiamahukamad. Kui tootmissüsteem töötab ebastabiilselt, suureneb energiatarbimine ühe toodanguühiku kohta isegi siis, kui nominaalne tootmismaht jääb samaks.

Töökindluse ja keskkonnamõju seos avaldub eriti selgelt protsessides, kus kvaliteedinõuded on ranged. Rikke või parameetrite kõrvalekalde korral tuleb toode sageli kas ümber töödelda või utiliseerida. See tähendab, et kogu selle detaili tootmiseks kulunud materjal, energia ja tööaeg ei loo kliendile väärtust, vaid muutuvad keskkonnakoormuseks. Chen ja Lin (2026) rõhutavad, et tootmissüsteemides, kus töökindlus on madal, võib praagist ja ümbertöötamisest tulenev energiakulu olla võrreldav või isegi suurem kui põhitoote valmistamiseks kuluv energia.

Inseneri vaates on oluline mõista, et töökindlus ei ole ainult seadmete omadus, vaid kogu tootmissüsteemi omadus. Rike ühes protsessietapis võib sundida teisi protsesse töötama ebaefektiivses režiimis, näiteks osakoormusel või kiirendatud tsüklitega, et mahajäämust tasa teha. Sellised kompenseerivad tegevused suurendavad sageli energiatarbimist ja kulumist ning võivad tekitada uusi rikkeid. Tulemuseks on negatiivne tagasisilmus, kus ebastabiilsus toidab iseennast.

Teadusartiklid rõhutavad seetõttu ennetava hoolduse ja töökindluse juhtimise rolli keskkonnatõhususe parandamisel. Ennetav hooldus vähendab ootamatute rikete tõenäosust, stabiliseerib tootmisprotsesse ning vähendab vajadust energiamahukate käivituste ja ümbertöötamise järele. Inseneripraktikas tähendab see, et hooldusstrateegiate valik – reaktiivne, ajapõhine või seisundipõhine hooldus – on ka keskkonnaotsus, mitte ainult kulude juhtimise küsimus.

Sun jt (2026) toovad tarneahela vaates esile, et ebastabiilne tootmine ei mõjuta ainult ühte tehast, vaid kandub edasi kogu väärtusahelasse. Seisakud ja tarnehäired sunnivad partnereid hoidma suuremaid varusid, kasutama alternatiivseid ja sageli ebaefektiivsemaid tarnelahendusi ning kiirendama tootmist mujal. Sellised reaktsioonid suurendavad kaudset keskkonnamõju kogu tarneahela ulatuses, isegi kui üksiku ettevõtte aruandlusnäitajad seda otseselt ei kajasta.

Töökindluse ja keskkonnamõju seos on oluline ka digitaliseerimise kontekstis. Kuigi andurite ja seiresüsteemide abil saab töökindlust paremini jälgida, hoiatavad mitmed artiklid tehnoloogilise optimismi eest. Andmete kogumine iseenesest ei paranda töökindlust ega vähenda keskkonnamõju. Mõju tekib alles siis, kui andmete põhjal muudetakse hooldusstrateegiaid, protsessiparameetreid ja töökorraldust. Vastasel juhul jääb töökindlus juhtimata ning digitaliseerimine suurendab vaid mõõtmise täpsust.

Inseneripraktikas tähendab see, et töökindluse parandamine on üks tõhusamaid, kuid sageli alahinnatud keskkonnatõhususe meetmeid tootmises. Stabiilne tootmissüsteem:

- tarbib vähem energiat ühe toodanguühiku kohta,

- tekitab vähem praaki ja jäätmeid,

- vajab vähem energiamahukaid käivitusi,

- vähendab kaudset keskkonnamõju tarneahelas.

Kokkuvõttes ei ole töökindlus tootmissüsteemides pelgalt tehniline või majanduslik näitaja, vaid keskne keskkonnamõju kujundav tegur. Tööstusinseneri roll on näha töökindlust kui osa keskkonnatõhususest ning kujundada tootmissüsteem selliselt, et stabiilsus ja usaldusväärsus vähendaksid keskkonnakoormust kogu süsteemi ulatuses.

5. Tööohutus ja ergonoomika kui keskkonnategur

Tööohutust ja ergonoomikat käsitletakse ESG raamistikus tavaliselt sotsiaalse mõõtme (S) osana, kuid tootmissüsteemide kontekstis on neil ka oluline ja sageli alahinnatud keskkonnamõju. Teaduskirjandus ja tootmissüsteemide analüüs näitavad, et tööõnnetused, halvad töötingimused ja ergonoomilised probleemid ei mõjuta üksnes töötajate heaolu, vaid põhjustavad ka olulisi kaudseid keskkonnakahjusid läbi tootmishäirete, lisatöö ja ressursiraiskamise.

Inseneri vaates on tööohutus ja ergonoomika tihedalt seotud tootmissüsteemi stabiilsuse ja sujuvusega. Tööõnnetused ja tervisekahjustused põhjustavad sageli tootmise katkestusi, ajutisi töökorralduse muudatusi, asendustööjõu kasutamist ja ümberplaneerimist. Kõik need tegurid suurendavad energiatarbimist ja materjalikasutust ilma, et tekiks vastavat lisandväärtust. Seetõttu ei ole tööohutus pelgalt personaliküsimus, vaid ka tootmissüsteemi keskkonnatõhususe küsimus.

Teadusartiklid toovad esile, et tööõnnetused ja kehv ergonoomika suurendavad ka praaktoodangu ja ümbertöötamise riski. Väsinud või ebamugavas asendis töötav operaator teeb tõenäolisemalt vigu, mis võivad viia kvaliteediprobleemide ja praagini. Selline praak tähendab, et kogu materjal ja energia, mis kulus defektse toote valmistamiseks, muutub keskkonnakoormuseks. Seega on ergonoomilised lahendused kaudselt seotud materjali- ja energiakadude vähendamisega.

Sun jt (2026) toovad tarneahela analüüsides esile, et ettevõtted, kes keskendusid ESG kontekstis peamiselt keskkonnanäitajatele, jätsid sageli tööohutuse ja töötingimused tahaplaanile. Uuritud juhtumites viis see olukorrani, kus tarnijad investeerisid energiatõhususse ja heitmete vähendamisse, kuid tööõnnetuste arv kasvas. Selline tasakaalustamatus suurendas kogu tarneahela ebastabiilsust, põhjustades tootmishäireid ja täiendavat ressursikasutust ka teistes lülides.

Ergonoomika roll keskkonnamõjus avaldub ka tööprotsesside korduvuses. Halb ergonoomika võib põhjustada pikaajalisi terviseprobleeme, mis omakorda viivad tööjõu voolavuse suurenemiseni. Uute töötajate väljaõpe, ajutine tööjõud ja sagedased vahetused suurendavad eksimisriski ning vähendavad protsesside võimekust. See omakorda kasvatab praagi, ümbertöötamise ja seisakute tõenäosust, suurendades kaudset keskkonnakoormust.

Inseneripraktikas tähendab see, et tööohutuse ja ergonoomika parandamine on ennetav keskkonnategevus. Töökohtade läbimõeldud disain, sobiv tööasend, abivahendite kasutamine ja töötempo reguleerimine vähendavad vigade ja õnnetuste riski ning toetavad stabiilset tootmist. Selline stabiilsus on omakorda eelduseks energiatõhusale ja materjalisäästlikule tootmisele.

Teaduskirjandus rõhutab ka tööohutuse ja ergonoomika seost digitaliseerimisega. Kuigi andurid ja jälgimissüsteemid võimaldavad tööohutust paremini monitoorida, ei taga need automaatselt paremaid tulemusi. Mõju tekib alles siis, kui kogutud andmed viivad töökohtade ümberkujundamiseni, tööprotsesside lihtsustamiseni ja inim-masin-liideste parandamiseni. Vastasel juhul jääb tööohutus samamoodi nagu energiatõhusus pelgalt mõõdetuks, kuid mitte juhituks.

Inseneri jaoks tähendab tööohutuse ja ergonoomika käsitlemine tootmissüsteemis järgmiste küsimuste teadvustamist:

- kas töökohtade disain toetab stabiilset ja veavaba tootmist,

- kas tööprotsessid põhjustavad väsimust ja korduskoormust,

- kuidas tööõnnetused ja tervisekahjustused mõjutavad tootmise sujuvust,

- milline on seos tööohutuse, kvaliteedi ja keskkonnamõju vahel.

Kokkuvõttes on tööohutus ja ergonoomika tootmissüsteemides olulised kaudse keskkonnamõju allikad, mida ei saa käsitleda eraldiseisva sotsiaalse teemana. Ohutu ja ergonoomiline töökeskkond toetab stabiilset tootmist, vähendab praaki ja seisakuid ning aitab seeläbi vähendada energiakasutust ja jäätmete teket kogu tootmissüsteemi ulatuses. Tööstusinseneri roll on siduda tööohutuse ja ergonoomika lahendused tootmissüsteemi tehnilise ülesehitusega ning käsitleda neid lahutamatu osana keskkonnatõhusast tootmisest.

6. Digitaliseerimine tootmises – abi või illusioon?

Digitaliseerimine

on viimastel aastatel kujunenud tootmissüsteemide keskkonnatõhususe parandamise

keskseks lubaduseks. Andurid, tootmise juhtimissüsteemid, digitaalsed kaksikud

ja tehisintellektil põhinevad analüütikalahendused võimaldavad koguda senisest detailsemat

infot energiakasutuse, seisakute, kvaliteedi ja tööohutuse kohta.

Teadusartiklid näitavad siiski üheselt, et digitaliseerimine iseenesest

ei vähenda keskkonnamõju. Selle mõju sõltub sellest, kuidas kogutud

andmeid kasutatakse insenerlikes ja organisatsioonilistes otsustes.

Yu jt (2025) ning Chen ja Lin (2026) toovad tootmissüsteemide näitel esile selge mustri: digitaliseerimine parandab eelkõige nähtavust. Energiatarbimise, seisakute ja praagi andmed muutuvad täpsemaks ning kergemini kättesaadavaks. Paljudes uuritud ettevõtetes paranes selle tulemusena ka ESG aruandluse kvaliteet ja kooskõla erinevate standarditega. Samas ei täheldatud automaatselt energiatarbimise ega heitmete vähenemist. Tegelik keskkonnamõju paranes ainult nendes ettevõtetes, kus andmeid kasutati tootmissüsteemi ümberkujundamiseks, mitte pelgalt jälgimiseks.

Inseneri vaates tähendab see, et digitaliseerimine on vahend, mitte eesmärk. Kui tootmissüsteemi põhiloogika jääb samaks – ebastabiilne tootmisrütm, sagedased seisakud, halb töökorraldus –, siis digitaliseerimine muudab need probleemid küll nähtavaks, kuid ei kõrvalda neid. Sellisel juhul tekib nn digitaalne ESG illusioon: ettevõte suudab täpsemalt raporteerida oma energiakasutust ja heitmeid, kuid tootmissüsteemi tegelik keskkonnakoormus ei vähene.

Teadusartiklid hoiatavad ka tehnoloogilise optimismi eest. Digitaliseerimist käsitletakse sageli universaalse lahendusena, mis asendab vajaduse tootmissüsteemi struktuurseks muutmiseks. Chen ja Lin (2026) näitavad, et ettevõtted, kes keskendusid peamiselt andmeplatvormide ja aruandlustarkvara arendamisele, saavutasid küll parema kooskõla ESG reitingute vahel, kuid ei parandanud tootmise energiatõhusust ega vähendanud praaki. Vastupidi, ettevõtted, kes kasutasid samu andmeid tootmisvoogude tasakaalustamiseks, hooldusstrateegiate muutmiseks ja töörežiimide korrigeerimiseks, saavutasid reaalse keskkonnamõju vähenemise.

Digitaliseerimise ja keskkonnatõhususe seos avaldub eriti selgelt seisakute ja töökindluse juhtimisel. Andurite abil saab tuvastada seadmete ebanormaalset käitumist ja prognoosida rikkeid, kuid keskkonnamõju väheneb ainult siis, kui prognooside põhjal muudetakse hoolduspraktikaid. Kui seisundipõhine hooldus asendab reaktiivset hooldust, väheneb ootamatute seisakute arv, käivituste sagedus ja ümbertöötamine, mis omakorda vähendab energiakasutust ja jäätmete teket. Kui aga andmeid kogutakse ilma otsustusprotsessi muutmata, jääb mõju olematuks.

Sun jt (2026) toovad tarneahela vaates esile, et digitaliseerimise mõju võib olla isegi negatiivne, kui see süvendab tasakaalustamatust süsteemis. Uuritud juhtumites kasutasid keskettevõtted digitaalseid tööriistu oma keskkonnanäitajate optimeerimiseks, samal ajal kui tarnijate tootmissüsteemid jäid ebastabiilseks. Selline asümmeetriline digitaliseerimine suurendas tarnehäirete riski ja sundis tootmist kompenseerima mujal, kasvatades kogu tarneahela kaudset keskkonnamõju.

Inseneripraktikas tähendab see, et digitaliseerimise mõju keskkonnatõhususele sõltub kolmest kriitilisest tegurist:

- Milliseid andmeid kogutakse – kas mõõdetakse lisandväärtust loovat tegevust või ka raiskamist.

- Kuidas andmeid tõlgendatakse – kas keskendutakse trendidele ja põhjus-tagajärg seostele või ainult absoluutsetele väärtustele.

- Kas andmed viivad otsusteni – kas tootmissüsteemi ülesehitust, töörežiime või hooldusstrateegiaid muudetakse.

Oluline on rõhutada, et digitaliseerimine võib suurendada ka tootmissüsteemi enda keskkonnajalajälge. Andmeserverid, andurivõrgud ja IT-taristu tarbivad energiat ning vajavad hooldust. Kui digitaliseerimisprojekt ei vii tootmissüsteemi tegeliku tõhususe paranemiseni, võib selle netomõju keskkonnale olla negatiivne. Seetõttu peab insener hindama digitaliseerimise kasu kogu süsteemi vaates, mitte ainult ühe mõõtme või projekti tasandil.

Kokkuvõttes ei ole digitaliseerimine tootmises ei hea ega halb iseenesest. See on võimendi: hästi juhitud ja stabiilses tootmissüsteemis aitab digitaliseerimine tuvastada ja vähendada keskkonnamõjusid, ebastabiilses süsteemis aga võib see võimendada olemasolevaid probleeme või tekitada eksitava mulje edasiminekust. Tööstusinseneri roll on tagada, et digitaliseerimine toetaks tegelikke tehnilisi ja organisatsioonilisi muutusi ning oleks suunatud tootmissüsteemi terviklikule keskkonnatõhususe parandamisele.

7. Seos CSRD ja ESRS tootmisnäitajatega

CSRD

(Corporate Sustainability Reporting Directive) ja selle alusel kehtestatud

ESRS-standardid muudavad tootmissüsteemide rolli ettevõtte

kestlikkusaruandluses oluliselt nähtavamaks ja vastutusrikkamaks. Kui varasemalt

piirdus keskkonnaaruandlus sageli koondnäitajatega ettevõtte tasandil, siis

CSRD rõhutab, et suur osa keskkonna- ja sotsiaalmõjudest tekib

tootmises ning peab olema seostatav konkreetsete protsesside ja

tegevustega.

Tootmise vaates tähendab CSRD eelkõige seda, et ettevõte peab suutma näidata, kust pärinevad raporteeritavad näitajad ja kuidas need on seotud tootmissüsteemi tegeliku toimimisega. ESRS E1 (kliimamuutus), E2 (saaste), E3 (vesi), E5 (ressursikasutus ja ringmajandus) ning S1 (töötajad) hõlmavad kõik näitajaid, mille aluseks on tootmise igapäevane töö: energiakasutus, heitmed, jäätmed, tööõnnetused, töötingimused ja ressursivoogude juhtimine.

Inseneri roll CSRD ja ESRS raamistikus on keskne, sest tootmisnäitajad ei teki aruandlusosakonnas, vaid tootmissüsteemis. Energiatarbimine, praaktoodang, seisakud, tööõnnetused ja jäätmete teke on otseselt seotud tehniliste otsustega, nagu protsesside ülesehitus, seadmete töörežiimid, hooldusstrateegiad ja töökorraldus. Seetõttu on insener CSRD aruandluse sisuline allikas, mitte pelgalt andmete edastaja.

Teadusartiklid hoiatavad, et üks suurimaid CSRD rakendamise riske on tootmisnäitajate liigne agregeerimine. Wijeweera jt (2026) näitavad, et koondatud ESG näitajad võivad varjata süsteemseid probleeme tootmises. Kui energiakasutus, jäätmed või tööohutus on raporteeritud vaid ettevõtte keskmisena, võivad kriitilised tootmisliinid või protsessid jääda nähtamatuks. Inseneripraktikas tähendab see, et CSRD nõuetele vastav aruandlus eeldab tootmise sisemist diferentseerimist – millised liinid, protsessid või tööetapid tekitavad suurima mõju.

CSRD rakendab ka kahekordse olulisuse (double materiality) põhimõtet, mis tootmise vaates tähendab kahte paralleelset analüüsi. Esiteks tuleb hinnata, kuidas tootmissüsteem mõjutab keskkonda ja inimesi (nt heitmed, jäätmed, tööohutus). Teiseks tuleb hinnata, kuidas keskkonna- ja sotsiaalsed riskid mõjutavad tootmist ennast (nt energiahindade kõikumine, rangemad keskkonnanõuded, tööjõu terviseriskid). Mõlemad vaated eeldavad sügavat tehnilist arusaamist tootmissüsteemist ning selle haavatavustest.

Digitaliseerimine mängib CSRD kontekstis kahetist rolli. Ühelt poolt võimaldab see koguda tootmisnäitajaid detailselt ja jälgitavalt, mis on CSRD aruandluse eeltingimus. Teisalt rõhutavad Chen ja Lin (2026), et digitaliseerimine võib viia olukorrani, kus aruandlus muutub täpsemaks, kuid tootmissüsteemi tegelik toimimine ei parane. Sellisel juhul täidetakse formaalsed CSRD nõuded, kuid keskkonnatõhusus jääb sisuliselt muutmata. Inseneri ülesanne on vältida seda lõhet aruandluse ja tootmise vahel.

Sun jt (2026) toovad tarneahela vaates esile, et tootmise CSRD näitajad ei piirdu ühe tehase piiridega. Tootmishäired, praak ja energiakadud kanduvad edasi tarneahelasse, suurendades kaudset keskkonnamõju teistes ettevõtetes. CSRD nõuab seetõttu, et ettevõtted mõistaksid ja juhiksid tootmissüsteemi mõju kogu väärtusahela ulatuses, mitte ainult oma otsestes tegevustes.

Inseneripraktikas tähendab CSRD ja ESRS nõuete täitmine tootmise vaates, et tootmissüsteem peab olema:

- mõõdetav – selged ja usaldusväärsed andmed energiakasutuse, jäätmete ja tööohutuse kohta,

- juhitav – andmete põhjal tehakse tehnilisi ja organisatsioonilisi otsuseid,

- selgitatav – seos tehniliste otsuste ja aruandlusnäitajate vahel on arusaadav,

- vastupidav – tootmissüsteem suudab kohaneda regulatiivsete ja tururiskidega.

Kokkuvõttes seovad CSRD ja ESRS tootmissüsteemid otseselt ettevõtte regulatiivse vastavuse, riskijuhtimise ja kestlikkuseesmärkidega. Tööstusinseneri roll on tagada, et tootmise keskkonnanäitajad ei oleks pelgalt aruandlusnumbrid, vaid peegeldaksid tootmissüsteemi tegelikku toimimist ja paranemist. Sellisel juhul muutub CSRD tootmise vaates mitte koormavaks kohustuseks, vaid tööriistaks tootmissüsteemi süsteemseks ja põhjendatud arendamiseks.

8. Moodul 3 kokkuvõte – süsteemne insenerlik vaade

Moodul 3 käsitles tootmissüsteeme kui ettevõtte keskkonnamõju kujunemise

keskset lüli. Läbiv järeldus on, et tootmise keskkonnatõhusus ei ole üksikute

tehniliste parameetrite tulemus, vaid süsteemne omadus, mis kujuneb

protsesside ülesehituse, töökorralduse, töökindluse, tööohutuse ja

juhtimisloogika koosmõjus. Tootmine ei ole staatiline struktuur, vaid

dünaamiline süsteem, kus väikesed otsused korduvad tuhandeid kordi ning

seetõttu võimenduvad ajas.

Energiatõhususe käsitlus näitas, et tootmissüsteemi energiakasutus ei sõltu ainult seadmete nimikasuteguritest, vaid eelkõige sellest, kuidas süsteemi kasutatakse. Ebastabiilsed töörežiimid, sagedased seisakud, osakoormusel töötamine ja kehv tootmisplaneerimine suurendavad energiatarbimist ilma lisaväärtust loomata. Inseneripraktikas tähendab see, et energiatõhus tootmine on eelkõige hästi projekteeritud ja juhitud tootmine, mitte ainult energiatõhusate seadmete kogum.

Materjali- ja energiakadude käsitlus tõi esile, et praak, ümbertöötamine ja raiskamine on ühed olulisemad keskkonnamõju allikad tootmises. Iga praakdetail kannab endas kogu senise tootmisprotsessi energiakasutust ja ressursikulu, mis ei realiseeru väärtusena. Seetõttu on kvaliteedijuhtimine, protsesside võimekus ja stabiilsus samaaegselt nii majanduslikud kui ka keskkonnatõhususe meetmed. Lean-põhimõtted ei ole seega ainult tootlikkuse tööriistad, vaid ka keskkonnamõju vähendamise vahendid.

Töökindluse ja seisakute käsitlus näitas, et tootmissüsteemi stabiilsus on otseselt seotud keskkonnamõjuga. Planeerimata seisakud, rikked ja sundkäivitused suurendavad energiakasutust, praaki ja jäätmeid ning võivad tekitada negatiivseid tagasisilmuseid kogu süsteemis. Ennetav hooldus ja töökindluse juhtimine on seetõttu mitte ainult tootlikkuse, vaid ka keskkonnatõhususe keskne komponent.

Tööohutuse ja ergonoomika analüüs rõhutas, et sotsiaalne ja keskkonnamõõde ei ole tootmises lahutatavad. Tööõnnetused, väsimus ja kehv ergonoomika põhjustavad tootmishäireid, kvaliteediprobleeme ja ressursiraiskamist. Ohutu ja ergonoomiline töökeskkond toetab stabiilset tootmist ning vähendab kaudset keskkonnamõju kogu süsteemi ulatuses. Seega on tööohutus tootmissüsteemis ka keskkonnategevus.

Digitaliseerimise käsitlus tõi esile, et digitaalsed tööriistad on võimendid, mitte lahendused iseenesest. Andmete kogumine parandab nähtavust ja aruandlust, kuid ei vähenda keskkonnamõju enne, kui andmete põhjal muudetakse tehnilisi ja organisatsioonilisi otsuseid. Ebastabiilses tootmissüsteemis võib digitaliseerimine isegi süvendada illusiooni edasiminekust, ilma et tegelik keskkonnakoormus väheneks. Inseneri roll on tagada, et digitaliseerimine toetaks süsteemi tegelikku ümberkujundamist.

CSRD ja ESRS raamistik seob tootmissüsteemid otseselt ettevõtte regulatiivse vastavuse ja riskijuhtimisega. Tootmise näitajad – energiakasutus, jäätmed, heitmed ja tööohutus – ei ole aruandluslikud abstraktsioonid, vaid tootmissüsteemi igapäevase toimimise tulemused. Tööstusinsenerist saab seeläbi keskne lüli tehnilise tootmise ja kestlikkusaruandluse vahel, vastutades selle eest, et aruandlus peegeldaks tegelikku tootmissüsteemi toimimist, mitte ainult koondatud keskmisi.

Kokkuvõttes näitab Moodul 3, et tootmissüsteemi keskkonnatõhusus ei ole saavutatav üksikute meetmetega, vaid eeldab süsteemset insenerlikku mõtlemist. Energiatõhusus, töökindlus, tööohutus, digitaliseerimine ja jäätmete väärindamine moodustavad omavahel seotud terviku. Tööstusinseneri roll on seda tervikut mõista, juhtida ja arendada nii, et tootmine looks väärtust minimaalse keskkonnakoormusega ning toetaks ettevõtte ESG eesmärke sisuliselt, mitte formaalselt.